Наша фри: как построена производственная линия завода

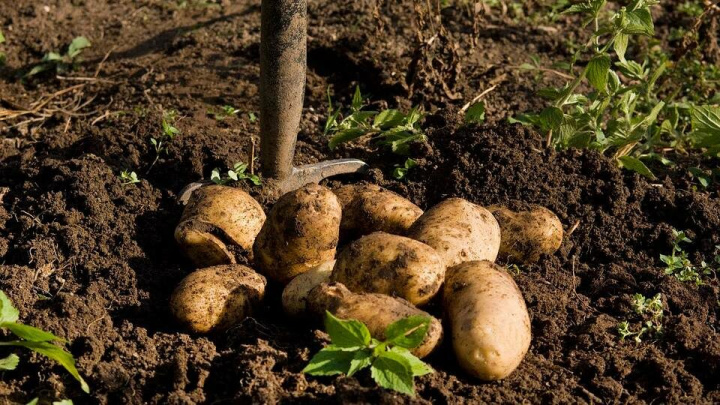

Центральным событием Международного дня картофеля, прошедшего в Ташкенте 19 марта, стало открытие первого в Узбекистане завода по переработке и консервированию картофеля – Solanuz.

Производственная мощность завода – 20 тысяч тонн готовой продукции в год, производство оснащено современным европейским оборудованием. Мы воспользовались уникальной возможностью попасть в самое сердце производства и делимся с помощью фоторепортажа деталями всех этапов – от промывки картофеля до готовой фри и хлопьев.

Первый этап - приёмка клубней. Из картофелехранилища, где после поля корнеплоды отлеживаются пару недель, клубни загружают в приёмный бункер.

Далее - промывка. По транспортёру клубни равномерно подаются в моечную машину. Картофелемоечная машина – многофункциональный агрегат: здесь камни и комья земли под мощным потоком воды смываются, а песок и мелкие камешки удаляются при сливе. Далее клубни перемещаются в водном потоке в моечный барабан для дополнительной очистки. Весь процесс мойки занимает 3-5 минут.

После корнеплоды «освобождают» от кожуры. На заводе Solanuz пользуются паровым способом очистки с пропускной способностью 8000 кг в час. В пару клубни находятся не дольше 5-10 секунд.

После «бани» картофель поступает в машину для удаления кожуры. Каждый овощ проходит через щетки, которые бережно снимают кожицу, чтобы не повредить клубень. Очищенный продукт попадает в моечный конвейер, где в теплой воде смываются оставшиеся частицы кожуры.

Последний пункт мойки и чистки - проверка наличия кожуры и глазков на очищенных клубнях. Её вручную проводят инспектора линии: если клубень имеет позеленевшие участки или другие дефекты, он отбраковывается. Здесь общий объем овощей разделяется надвое: одна часть отправляется на производство быстрозамороженного картофеля фри, а вторая – на производство картофельных хлопьев-полуфабриката картофельного пюре.

КАРТОФЕЛЬ ФРИ: ИНСТРУКЦИЯ ПО ЗАГОТОВКЕ

По одной из версий, родиной картофеля фри следует считать Бельгию, где блюдо называют «фрит». Появился фрит в конце XVII века в долине Меюсе, недалеко от городка Льеж. Жители долины слывут любителями рыбы, которую вылавливали в местной реке, резали тонкими брусками и обжаривали в масле. Но, зимой в северно-западной Европе река замерзала и рыбу решили заменять картофелем. Легенда гласит, что в 1861 году предприимчивый житель Бельгии по фамилии Frite впервые стал продавать картофельные ломтики, обжаренные в масле. Отсюда и название «фри».

Теперь – в систему гидрорезки. С потоком воды клубни пролетают через ножи-решетки со скоростью более 100 км/ч. Система нарезки устроена так, чтобы на выходе появлялась длинная «палочка» картофеля с наименьшим количеством срезов, а клубень не разрушился в момент удара о ножи.

Удивляет важность соблюдения размера до миллиметра, все по мировым стандартам. Оборудование на заводе Solanuz может нарезать клубни квадратом 8.1 на 8.1 мм, дольками – на 6 или 8 частей с одного клубня, а вот размер классической фри – 11.2 на 11.2 мм.

Нарезанный картофель проходит сортировку по длине, чтобы удалить короткие соломки, и оптическую сортировку, где специальное устройство с помощью фотоэлементов просвечивает каждую, определяя изменение цвета. Вся соломка, не прошедшая кастинг, отправится в линию производства хлопьев.

Однокалиберная идеальная картошка, готова к трансформации во фри. Начинается все с бланширования - вымачивания продукта в горячей воде. В сетчатом непрерывно вращающемся барабане овощ отмывают от сахаров и крахмала. После картофель отправляют в вентилируемую сушку, где при температуре +60 - +100 °C из соломок испаряется вся лишняя влага. Теперь можно жарить!

Поток картофельных соломок по ленте из нержавеющей стали направляется во фритюрницу. Несколько отверстий во фритюрнице позволяют контролировать температуру масла и «хрусткость» конечного продукта. Нарезанный картофель обжаривают в течение 2-5 минут при температуре от +160 ° C до +190 ° C, в зависимости от сорта картофеля и толщины нарезки.

После обжарки фри замораживают в специальном туннеле до температуры -18 градусов. Заморозка помогает не только лучше сохранять продукт, но и улучшает его структуру.

Замороженная соломка по поперечному конвейеру отправляется на упаковку - фасовочный аппарат непрерывного действия с весами. Здесь картофель еще раз проходит сортировку по длине, фасуется по пакетам и коробкам.

КАРТОФЕЛЬНЫЕ ХЛОПЬЯ, ИЛИ ПЮРЕ В ПРОМЫШЛЕННЫХ МАСШТАБАХ

Одно из популярных блюд в нашем меню – картофельное пюре. И хотя его приготовление требует определенных усилий – промыть картошку, почистить от кожуры, отварить, протереть или растолочь, сдобрить молоком и сливочным маслом, взбить – вкус и аромат готового блюда стоят свеч.

Вероятно, один из любителей пюре, с талантом к оптимизации процессов решил найти способ приготовить пюре быстро и желательно много. А может даже подготовить его в промышленных условиях и заготовить впрок. Так в 1953-1959 гг в Филадельфии, родился технологический процесс по производству картофельных хлопьев. Обычный потребитель встречает эти хлопья в пюре быстрого приготовления, в супах-пюре, чипсах. Часто хлопья входят в состав хлебобулочных изделий.

При производстве картофельных хлопьев-полуфабриката картофельного пюре на заводе Solanuz несколько первых операций не отличаются от производства картофеля фри.

После отбора, мойки и чистки, картофель подвергается механической резке на ломтики толщиной 7-12мм. Сюда же попадает не прошедший отбор сырой нарезанный картофель фри. Промыв от свободного крахмала, пластинки бланшируют в течение 10–20 минут, пока они не станут упругими и эластичными.

Бланшированный картофель около получаса охлаждают холодной водой, после этого варят. Картофельные ломтики варятся 25-30 минут паром температурой от +85 °C до +99 градусов, в закрытых трубопроводах и баках, здесь же овощи измельчают в картофелемялке и подают дальше на линию.

Полученное пюре распределяется винтовым механизмом на хромовых сушильных цилиндрах. Процесс сопровождается подачей пара. Когда ненужная влага испаряется из продукта, пюре превращается в тончайшую однородную пленку, чем-то напоминающую пергамент.

Получившиеся картофельные полотна направляют в хлопьеобразователь - вакуумная система транспортирует хлопья к бункеру, установленному над мельницей.

Весь производственный процесс первого в Узбекистане завода по переработке и консервированию картофеля – Solanuz – построен на автоматизированном оборудовании при минимальном участии ручного труда. Цех работает круглосуточно, по сменам: в каждой около 15 человек. Каждый этап производства контролируется технологом и представителями производителей оборудования. На линии установлены машины компании Туммерс Машинебау (Tummers Machinebouw), Нидерланды – мирового лидера в производстве линий по изготовлению картофельных хлопьев, и немецкой фирмы «Grimme» - крупнейшего поставщика техники по выращиванию и складированию картофеля.

Вдохновившись соблазнительными ароматами, мы все же, как поклонники здорового питания, поинтересовались, а не вреден ли картофель фри? При умеренном потреблении в сочетании с другими овощами и низкокалорийными продуктами, картофель несет только пользу. В продукте содержится много макро- и микроэлементов: магний, йод, железо, натрий и калий, витамины В1, В2 и С, клетчатка, белки, лимонная, яблочная и щавелевая кислоты. Корнеплод помогает регулировать чувство голода и восполнять энергию, которую мы тратим в течение дня.

P.S. Кажется, мы знаем, что сегодня будет на гарнир к вашим котлеткам. Приятного аппетита!

На правах рекламы

Новости по теме

18:11 / 30.01.2025

Узбекистан выйдет на полную самообеспеченность картошкой

13:59 / 22.06.2021

СМИ: министр торговли Казахстана летит в Узбекистан за картошкой и морковью

12:41 / 20.07.2020

Фермер винит снабженца в продаже гнилой картошки, а снабженец - фермера – история с монополией в Яккабаге

19:58 / 29.05.2020